| ダンパーの製品検査の現状 |

| ダンパーには材質や機構が異なるいくつかの種類がある。履歴減衰型ダンパーは鋼材や鉛材の弾塑性変形を利用するもので、材質と機構はともに単純である。オイルダンパーは流体の乱流抵抗を利用するもので、一種の機械装置である。その他、粘性体の粘度抵抗を利用する粘性ダンパーや摩擦抵抗を利用する摩擦ダンパーなどもある。 |

|

ダンパーに共通の要求性能は、エネルギー吸収能力、変形能力、耐久性などである。要求される性能のレベル自体は免震建物の性能や設計条件により異なり、性能の評価項目もダンパーの種類に依存する。例えば、履歴型ダンパーでは降伏荷重が、オイルダンパーでは減衰係数が主要な評価項目となる。更に、温度、速度、変形、経年変化などに対して性能の変動を評価することも重要である。 |

|

この様なダンパーの性能を保証するためには性能検査が必要となる。性能検査では使用する製品の全数を検査することが基本である。ダンパーの機構によっては、寸法・材質管理と製造管理を十分行うことで、安定した製品性能が確保可能なものもある。しかし、この様な場合でも製品の品質が十分安定していることを確認するために、抜き取り試験などによりダンパーの性能を限界性能まで含めて確認することが望まれる。 |

|

製品検査では寸法検査や性能試験が実施される。外観検査や寸法検査は全数行われているが、性能試験の実施については差異がある。鋼材ダンパーでは、材質の管理と寸法の管理を十分行うことで、製品性能が許容範囲に入るとのことから、性能試験は実施されていない。鉛ダンパーでは、全数について鉛部とフランジの溶着部のUT検査及び加振試験(0.33Hz, ±5cm)を全数実施している。鉛ダンパーの降伏耐力のばらつきは管理値に対してほぼ±5%の範囲にある。オイルダンパーは動的加振により減衰特性を確認することが行われている。 |

| ダンパーの性能検査はダンパーの特性に依存しており、その方法が十分確立されているとは言えない。今後もダンパーの性能はどの様にすれば十分確保されるのかについて、設計者には慎重な対応が求められている。 |

鉛ダンパーのように全数試験を実施している場合にはばらつきのデータが蓄積されているが、性能のばらつきについて、積層ゴムのようにデータが蓄積されてきていないのが現状である。メーカーには製品性能のばらつきについてのデータの蓄積が求められていると同時に、設計者にもダンパー性能の確保に関する深い認識が必要である。

|

| 品質・性能検査法 |

| 免震部材は、通常の構造部材とは異なり建物への設置前に部材性能や品質の確認をすることが可能である。このことは、免震建物の性能の確保、耐震安全性の確保に繋がっている。免震部材に要求される性能は目標とする建物性能が異なれば当然変化するであろう。よって、免震部材の設計範囲や要求性能に対応した免震部材の性能検査や品質検査が必要であると言える。 |

| 品質・性能検査法の適用に当たっては、採用する免震システムの特性や設計対象領域を十分考慮して、試験方法を吟味することが重要である。使用する免震部材が地震時にどの様な変形、速度、応力を受けるかを十分把握した上で試験内容を決定すべきであろう。 |

| アイソレータの履歴特性として、地震時の面圧変動を含んだ広い領域に対して、限界変形まで含めた履歴特性が検証されていることが必要である。例えば、図1に示すような終局限界曲面が十分な実験データに基づいて設定され、それに基づいて設計で使用する範囲(設計範囲)を規定することが望ましい。図1で設計範囲の一部が安定限界変形を越えている部分があるが、これは安定限界変形が必ずしも限界状態に達しているわけではないことによる。ただ圧縮せん断試験による水平破断試験のデータ、特に実大製品による試験は非常に少なく、今後のデータの蓄積が必要である。 |

| 設計者には免震部材の性能・品質を確保するため試験方法や検査法に対する十分な認識と責任が求められている。また、メーカーには決められた製造方法や品質確保に対する十分な製造管理能力が求められている。 |

| A)特性評価試験(Pre-qualification Tests) |

|

| 図1:積層ゴムの限界性能曲線の考え方 |

設計、モデル化のためのデータを提供するために、あらかじめ実施しておくべき試験。基本的にメーカーが自主的に行っている試験に対応する。

基本特性試験、各種依存性試験、限界性能試験、耐久性試験などから構成される。試験体のサイズや形状が混在しておらず統一的な評価がなされていることが望ましい。

特性評価試験の段階では積層ゴム部材がどの様な条件で使われるか明確でない。従って、できるだけ広範囲な設計データを取得するのが一つの目的となる。

なお、引張載荷を行う場合、積層ゴムのフランジの曲げ変形などの影響により、積層体のみの引張剛性を評価することは難しい。このため、実大試験体により引張剛性や限界特性を評価することが必要である。

以下に試験項目を示す。

|

| 1) |

基本特性試験 |

| |

a) |

鉛直方向特性 |

| |

|

a.1) |

単純圧縮試験 |

| |

|

a.2) |

速度依存性 |

| |

|

a.3) |

オフセットせん断変形時の圧縮特性 |

| |

|

a.4) |

オフセットせん断変形時の引張特性 |

| |

b) |

水平方向特性 |

| |

|

b.1) |

基本履歴特性 |

| |

|

b.2) |

速度依存性 |

| |

|

b.3) |

面圧依存性 |

| |

|

b.4) |

温度依存性 |

| |

|

b.5) |

繰返し回数依存性 |

| |

|

b.6) |

載荷履歴の影響 |

| |

|

b.7) |

載荷面の傾斜の影響 |

| |

|

b.8) |

2方向加力 |

|

| 2) |

限界特性試験 |

| |

a) |

圧縮限界特性 |

| |

b) |

引張限界特性 |

| |

c) |

水平限界特性 |

|

| 3) |

経年変化後特性 |

| |

a) |

クリープ特性の評価 |

| |

b) |

経年変化特性の評価 |

|

| B) 部材性能検査(Prototype Tests) |

| 積層ゴムが免震建物に設置される前に特性評価試験での結果を再確認する検査。実大製品を使用した性能検査であり、各種依存性や限界特性などの評価も実施する。免震構造の初期には設計者の判断で使用する製品から抜き取って限界せん断変形試験などを実施していた例もあった。しかし、免震部材に対する認定が行き渡った段階では、こういった試験を行うことは非常に少なくなった。これはメーカーを信頼しているのか、設計者が判断をしていないのか、試験装置の能力不足か、試験データが蓄積されて過去のデータで置き換えているためであろうか(過去の試験性能が今も確保されていることを確認していることにはならない)。いずれにしても免震部材の信頼性や品質を確保し、免震性能に責任をもつのは設計者しかいないと考える。 |

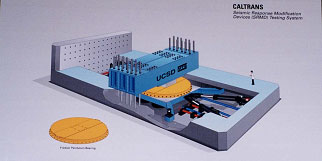

| 一方、アメリカではカリフォルニア大学サンディエゴ校(UCSD)に大型の試験装置SRMD(圧縮荷重約5000ton、水平変位±1.2m、最大速度180cm/s)を設置し、大型製品の動的大変形試験などを実施している(写真1)。SRMDはカリフォルニア運輸省、UCSDなどにより共同開発された6軸の振動台である。この試験装置であれば、直径1500mmの積層ゴムに最大面圧280kg/cm2を載荷した状態で、せん断ひずみ400%以上の繰り返し試験を周期4秒で行えることになる。このような公的な試験装置が我が国に無いために、大型製品の性能検証が十分行えず、縮小試験体に頼らざるを得ない状況に陥っている。免震構造先進国の我が国としては、このような大型の試験装置を第三者機関として設置し、免震部材や制震部材の実大・動的試験を行う環境整備が急務であると考える。 |

| C) 品質性能検査(Quality Control Tests) |

| 製品の全数に対して実施される検査。積層ゴムにおいては、現状では加硫成型後の特性を評価する手法がなく、剛性のばらつきや限界性能などを完全に把握できないため、実製品に対する検査を実施する必要がある。製品検査は性能試験により製品の基本特性を調査する。その他に、材料検査や寸法検査も実施される。 |

| a) |

製品検査 |

| |

a.1) |

圧縮試験 |

| |

a.2) |

圧縮せん断試験 |

|

| b) |

寸法検査 |

| |

・各部の寸法 |

| |

・寸法許容差の設定 |

| |

・平行度(傾き) |

| |

・各ゴム層厚の精度 |

|

|

|

| 各バッチ毎に試験体を3体以上製作し、下記の試験を実施する。積層ゴムが大型化するに伴い加硫度(ゴム物性)は不均一となる可能性が高い。従って、試験体の製作にあたっては実際の製品から試験体を製作することもある。 |

|

|

|

| 写真1:SRMDの説明図 |